Resumen: Los plásticos provenientes de residuos de artículos de eléctrica y electrónica (RAEE) constituyen una corriente de residuos que crece continua y exponencialmente, no contándose aún con sistemas de gestión y valorización, adecuados al uso masivo y generalizado. Por esta razón, es fundamental diseñar estrategias de gestión sostenible que permitan su reinserción en el ciclo de vida de los plásticos contribuyendo a la economía circular. En este trabajo se presentan distintas metodologías de valorización de plásticos RAEE propuestas en la literatura, y se analiza comparativamente la viabilidad de las mismas. De este análisis surge que la alternativa más económica y ecológicamente viable es el reciclado mecánico de los plásticos RAEE mayoritarios mezclados, utilizando distintas metodologías para incrementar las propiedades (y por ende el valor del producto final), priorizando el uso de procesos económicos y operativamente sencillos y seguros para los trabajadores. A partir de resultados previos sobre mezclas de plásticos RAEE reales, la auto-compatibilización en determinados rangos de mezclas se presenta como una metodología altamente promisoria para las empresas recicladoras, ya que demuestran que las mezclas de estos materiales recuperados pueden ser utilizadas en reemplazo de los plásticos separados por tipo. Incluso, las propiedades finales de los materiales obtenidos permiten utilizar estos plásticos en una gran variedad de aplicaciones o en el desarrollo de nuevos productos.

Palabras Clave: sostenibilidad, reciclado, RAEE, residuos plásticos

Dimensionamiento del problema bajo análisis

La cantidad y calidad de los residuos que genera el hombre varía constantemente a lo largo del tiempo y está íntimamente relacionada con los cambios sociales. Durante los últimos años, la corriente de residuos provenientes de artículos de eléctrica y electrónica (RAEE) ha adquirido gran importancia y ha incrementado notablemente su volumen debido al alto uso y recambio de aparatos electrónicos, como resultado de los continuos y constantes avances tecnológicos. Los RAEE son conocidos comúnmente como la “mina urbana” de residuos, ya que están constituidos por una gran variedad de materiales de alto valor como metales preciosos, cerámicos, plásticos, etcétera. Asimismo, incluyen bajas cantidades de compuestos de alta peligrosidad, como metales pesados, por lo que deben ser tratados como residuos especiales. Es importante aclarar, que los metales pesados se utilizan en una parte muy acotada de estos residuos (Debnath et al., 2020; Vazquez & Barbosa, 2019; Baldé et al., 2017). La corriente RAEE presenta una notable heterogeneidad, lo que hace que en su totalidad estos residuos sean considerados como especiales o peligrosos, aunque la mayor parte de ellos no lo sea (Mihai et al., 2019). Esta situación incrementa notablemente el pasivo ambiental y los costos asociados a su tratamiento dado que se trata como residuo peligroso a la totalidad de los RAEE, cuando contienen un gran volumen de materiales que pueden recuperarse de manera sostenible. En tal sentido, uno de los desafíos actuales es el diseño de sistemas de gestión sostenible para estos residuos, que permitan su aprovechamiento reinsertándolos en la economía circular (Forti et al., 2020).

En 2019 se generaron en el mundo alrededor de 13,5 millones de toneladas de residuos plásticos provenientes de RAEE y se espera que para el 2030 alcance los 18 millones de toneladas, teniendo en cuenta que su tasa de crecimiento es de 7 % por año. Dentro de los RAEE, los plásticos representan un 25 % del total de su peso y son la corriente más inocua. No es la corriente mayoritaria en peso, pero sí en volumen, es decir, es la que ocupa mayor espacio en los rellenos sanitarios especiales debido a su baja densidad, elasticidad y forma de los residuos. Además, es importante aclarar que es la corriente más sencilla de valorizar. Los plásticos RAEE generados en 2019, tienen un valor potencial en el mercado de aproximadamente U$S 19 billones, lo que equivale a U$S 1,42 por kg, aprox. Claramente, esta cantidad de dinero se obtendría si la totalidad de los plásticos RAEE se reciclase de manera adecuada (es decir, si se pudiesen valorizar). Para ello, sería necesario realizar una serie de operaciones que permitan obtener un material reciclado con propiedades aceptables para su reinserción en el mercado. Particularmente en la Argentina, la cantidad de plásticos RAEE generados durante el 2019 es aproximadamente 116.000 tn, lo que equivale a un valor potencial de U$S 160 millones, si su gestión se realizase de forma correcta. Es importante aclarar que estos datos hacen referencia a información estadística oficial. Sin embargo, debido a la recolección y reciclado informal, tanto en el mundo como en la Argentina, existen grandes cantidades de plásticos RAEE sin cuantificar, lo que implica un valor potencial equivalente aún mayor (Forti et al., 2020; Wagner et al., 2019; Forti et al., 2018; Baldé et al., 2017).

Actualmente, en la Argentina, la gran mayoría de los plásticos RAEE se dispone de maneras poco sostenibles tales como: en rellenos sanitarios y/o basurales a cielo abierto junto con los Residuos Sólidos Domiciliarios (RSU) o en rellenos especiales como residuos peligrosos con los consecuentes altos costos asociados. Si bien existen algunas normativas locales para la recolección y el desmantelamiento de RAEE, no hay leyes específicas que regulen estos residuos. La gestión no sostenible actual se debe principalmente a esta falta de regulaciones y leyes puntuales que controlen la disposición final de los mismos y/o garanticen la adecuada gestión de, no solo los plásticos, sino cada una de las partes de los RAEE (MAyDS, 2020). Consecuentemente, la disposición de los plásticos RAEE junto con los RSU implica la pérdida de importantes cantidades de recursos completamente aprovechables. Además, teniendo en cuenta que algunos de ellos pueden contener aditivos tóxicos en cantidades elevadas (ej. Brominados antillama), se puede producir contaminación. Mientras que si se los dispone como peligrosos, se ocupa un lugar innecesario a un alto costo pudiendo optarse por otra alternativa, incluso cuando los componentes tóxicos son elevados (Baldé et al., 2020). Por esta razón, es de gran importancia poder diseñar estrategias de gestión sostenible para estos materiales, que incrementen su valor agregado para incentivar su recuperación y reciclado, con la consecuente reinserción de estos materiales en el ciclo de vida de los plásticos, contribuyendo a la economía circular.

Análisis de alternativas de valorización

Para poder diseñar un sistema de gestión que permita decidir qué tipo de uso sostenible se le puede dar a los plásticos provenientes de RAEE, es necesario conocer la composición de esta corriente de residuos. En la figura 1 se presenta la composición porcentual de la corriente de plásticos. El Acrilonitrilo-Butadieno-Estireno (ABS) y el Poliestireno de Alto Impacto (HIPS) son los mayoritarios y constituyen un 30 % y un 25 % de las corrientes de plásticos RAEE, respectivamente (Cardamone et al., 2021; Wagner et al., 2019b; Baldé et al., 2017). Estos materiales son complejos copolímeros estirénicos muy similares entre sí y provienen principalmente de carcazas de celulares y computadoras personales. En tanto que el policarbonato (PC) y el polipropileno (PP) se asocian más a electrodomésticos. Cabe destacar que el uso de mezclas como las de PC/ABS son muy difíciles de separar y provienen de accesorios para celulares. También, en fracciones minoritarias, se pueden encontrar materiales como el polivinilcloruro (PVC) y las poliamidas (PA), entre otros (Vazquez, 2017; Yang et al., 2013). Los mayoritarios, ABS y HIPS, pueden considerarse compuestos/nanocompuestos con una matriz termoplásticas muy compleja (copolímeros que incluyen dominios rígidos y gomosos) y hasta un 9 % en peso de distintas cargas minerales en forma de nano y micropartículas. Esta combinación de materiales les confiere tanto buenas propiedades al impacto como estabilidad dimensional. Además, por el tipo de aplicación contienen aditivos antillama que, sobre todo en los residuos con más antigüedad, pueden contener una gran variedad de compuestos brominados que son contaminantes en cantidades elevadas (Jendric et al., 2020; Debneth et al., 2020). Por esta razón, las normas europeas y americanas incluyen valores límite para garantizar la inocuidad de estos plásticos, tanto durante su uso como durante su valorización.

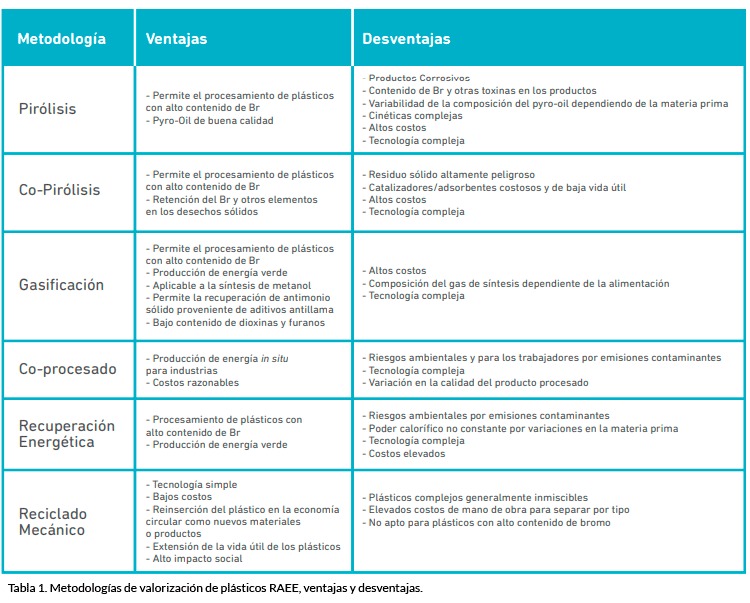

Los principales métodos de valorización existentes en la actualidad incluyen la Pirólisis, Co-pirólisis, Gasificación, Co-Procesado, Incineración con recuperación de energía y reciclado mecánico. En cualquier caso, el producto es distinto. La pirólisis es un proceso catalítico donde la corriente de plásticos molida se trata a altas temperaturas (400 ºC – 600 ºC) en ausencia de oxígeno, hasta su descomposición. Con este proceso se cortan las cadenas poliméricas (cracking) obteniéndose aceites denominados pyro-oil que pueden usarse como combustibles. Teniendo en cuenta que estos plásticos pueden contener alto contenido Br, inicialmente se los somete a una etapa de deshalogenación. Sin embargo, la variación de aditivos en los productos comerciales, la generación de productos halogenados peligrosos y corrosivos, las cinéticas complejas de los materiales y la complejidad del proceso en sí mismo, dificultan el escalado de esta tecnología. Por otra parte, la viabilidad económica del proceso es crítica ya que involucra elevados costos de proceso con variaciones de calidad en el producto (Esposito et al., 2020; Yang et al., 2013). Una alternativa, que evita el proceso previo de deshalogenación, es la co-pirólisis. En este caso, los plásticos molidos se procesan junto con otra corriente de residuos, generalmente biomasa. De esta manera los halógenos quedan retenidos por la biomasa disminuyendo su presencia en el pyro-oil y los productos gaseosos. El producto sólido residual (pyro-char) contiene los restos de halógenos y derivados, es altamente tóxico y debe ser tratado de manera específica para su posterior disposición final. Esto incrementa los costos del proceso, haciendo que esta alternativa sea menos sostenible y poco viable económicamente (Shen et al., 2018; Alston et al., 2011). Una variante a la utilización de biomasa es el uso de catalizadores o absorbentes de halógenos, sin embargo, los costos se vuelven aún mayores (Debneth et al, 2020).

El proceso de gasificación es otra metodología que se ha probado con plásticos RAEE y consiste en el uso de vapor o aire a elevadas temperaturas para la obtención de gas de síntesis. Este producto gaseoso se puede utilizar para la producción de energía, como así también, para la síntesis de metanol u otros químicos. Pruebas de laboratorio realizadas con HIPS proveniente de RAEE, utilizando un choque frío luego de la gasificación, indican que la formación de dioxinas y furanos es baja y es posible recuperar antimonio sólido proveniente de otros aditivos antillama. Sin embargo, el proceso es complejo y los costos de aplicación son elevados. Además, debido a la variación en la cantidad y calidad de la materia prima, no se puede mantener una calidad constante en el gas (Lopez et al., 2018; Sahajwalla & Gaikwad, 2018).

Por otra parte, también se ha analizado el uso de plásticos RAEE como materia prima en el coprocesado. Esta metodología es una alternativa a la incineración controlada con obtención de energía (recuperación energética o waste to energy). A diferencia de la recuperación energética tradicional, los plásticos son incinerados en hornos de procesos industriales para la obtención in situ de energía. La industria que más utiliza este tipo de procesos es la del cemento. La metodología es más económica que la incineración controlada y puede considerarse como una alternativa sostenible siempre que los gases sean tratados correctamente. Tanto esta opción como la incineración tradicional admiten los plásticos con alto contenido de Br (Wagner et al., 2019; Buekens & Yang, 2014). El inconveniente real que limita el uso de esta tecnología, además de la necesidad del tratamiento de los gases de escape, es que los metales y halógenos que contienen los plásticos como aditivos pueden interaccionar con el cemento durante su cocción alterando su pH y, por ende, su calidad.

Por último, la alternativa a priori más sencilla es el reciclado mecánico o reciclado por reprocesado, dado que los plásticos RAEE mayoritariamente son termoplásticos, es decir, se pueden moldear por fundido. Este proceso implica la molienda de los plásticos seguido de su reprocesado por fusión en un extrusor para obtener pellets de plásticos reciclados. El reciclado mecánico es conocido para los recicladores y, en principio, de fácil aplicación, ya que no involucra metodologías complejas. Sin embargo, como se discutirá más adelante, las tecnologías simples de reciclado por reprocesado no son directamente aplicables a este tipo de residuo plástico debido, principalmente, a la complejidad y a la similitud de los materiales. Es decir, separar estos plásticos por tipo para reprocesarlos como tal es casi operativamente imposible con las tecnologías actuales, y sería muy costoso y económicamente poco viable con el uso de equipamiento de alta tecnología tecnologías (que no garantizan un 100 % de eficiencia en la separación). Consecuentemente, no se logra obtener una separación por tipo de plástico completamente efectiva ni mantenerla en el tiempo, y los recicladores la realizan de forma manual generando mayores costos de mano de obra y en malas condiciones de trabajo (Vazquez y Barbosa, 2016; Beigbeder et al., 2013). La variación de la calidad disminuye el precio de venta de los materiales recuperados y, como consecuencia, la ganancia del reciclador. La alternativa es el reciclado mecánico de los plásticos RAEE mezclados. Sin embargo, como ya se mencionó, los plásticos RAEE están constituidos por materiales compuestos de compleja matriz polimérica. Estos polímeros son inmiscibles por lo que, al ser mezclados en fundido y posteriormente enfriados, sus fases pueden segregarse generando problemas de grietas y huecos internos que son puntos de falla para las propiedades finales. Es decir, las resinas mezcladas en fundido presentan problemas de adhesión y, consecuentemente, pobres propiedades mecánicas (Utracki, 2013). En tal sentido, para mejorar las propiedades finales de las resinas mezcladas es necesario analizar alternativas de procesos que sean sencillos y de bajo costo, para paliar este problema.

Una evidencia de que el reciclado por reprocesado es la alternativa más viable, es la existencia de regulaciones específicas respecto de los residuos de plásticos RAEE y del uso de material reciclado en el mundo. El ejemplo más claro es la normativa IEEE Standard 1608 (IEEE Standars, 2009) de Estados Unidos, que mediante sus estándares exige a las industrias productoras de carcasas para dispositivos eléctricos y electrónicos que usen al menos un 25 % en peso de material posconsumo certificado. Esto hizo que los principales países productores, como China, Taiwán y Vietnam, aumentaran la importación de plásticos de RAEE certificados y acondicionados, siendo la Argentina uno de los países exportadores (Mavropolus et al., 2014; Ongondo et al., 2011). Este tipo de negocio es de gran importancia para empresas y ONG recicladoras del país, ya que implica un ingreso neto de U$S 2,5 millones por año. Actualmente, el material recuperado se exporta lavado, separado por tipo de resina plástica y triturado o en polvo, aunque la separación no es completamente eficiente. Más importante aún, esta forma de comercializar los plásticos RAEE recuperados no incrementa el valor agregado y, además, los recicladores no adquieren ningún beneficio económico diferencial. Consecuentemente, no se logra fomentar el reciclado de estos materiales (Baldé et al., 2017; Baldé et al., 2015).

La tabla 1 resume las ventajas y desventajas de cada una de las tecnologías descriptas anteriormente. Teniendo en cuenta que el reciclado por reprocesado de resinas mezcladas se presenta como la alternativa sostenible más viable desde el punto de vista económico, a continuación, se discuten distintas alternativas para el mejoramiento de las propiedades finales del material reciclado a obtener y, consecuentemente, para aumentar su valor agregado.

Análisis de alternativas de Reciclado Mecánico

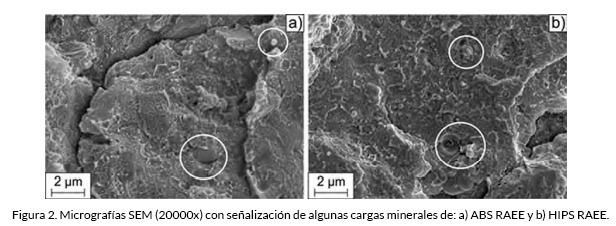

Teniendo en cuenta que el HIPS y el ABS son los plásticos RAEE mayoritarios —que son materiales compuestos de base estireno y butadieno (goma) muy similares entre sí y consecuentemente muy difíciles de separar entre ellos, pero no tanto del resto de los residuos RAEE—, las mezclas de estos dos plásticos se presentan como una alternativa de reciclado con agregado de valor. En trabajos previos se ha demostrado, mediante una cuidadosa caracterización, que el ABS RAEE contiene hasta un 9 % de cargas minerales mientras que el HIPS RAEE alrededor de 5 %. Las cargas minerales provienen de aditivos de distinto tipo y se determinó que en un mismo material hay negro de humo, carbonato de calcio, óxido de titano, sílice, talco, entre otros (Vazquez & Barbosa, 2017; Vazquez y Barbosa, 2016). En la figura 2 se muestran micrografías SEM de ABS (Figura 2a) y de HIPS (Figura 2b), donde se puede apreciar la presencia de cargas (círculos blancos), corroborando que estos residuos plásticos son en realidad materiales compuestos. Por otra parte, antes de reciclar es fundamental asegurar que la concentración de Br esté dentro de los límites admisibles, 2000 ppm concentración máxima permitida de Br. Si esto es así, teniendo en cuenta que estos compuestos no se descomponen durante el reprocesado de los termoplásticos, se constituye en una ventaja, es decir, el material reciclado contiene los aditivos antillama y no sería necesario agregárselos. Concentraciones más altas podrían ser perjudiciales para los operadores, dado que pueden generarse gases tóxicos durante el procesado.

La presencia de una amplia variedad de cargas minerales y diferentes aditivos, hace que las tecnologías típicas de reciclado y las de predicción de propiedades de plásticos, no sean directamente aplicable a este tipo de materiales. En este punto es necesario considerar diferentes metodologías que, teniendo en cuenta siempre la sostenibilidad, puedan mejorar las propiedades finales de las mezclas, en este caso, de ABS y HIPS RAEE.

Una forma de aumentar las propiedades finales de los materiales es incrementando la adhesión entre los componentes de las distintas mezclas. Para esto se utilizan normalmente procesos de compatibilización que tienen como fin minimizar la tensión interfacial, estabilizar la morfología final e incrementar la adhesión entre fases para mejorar las propiedades mecánicas del material. Para el reciclado de plásticos RAEE se distinguen dos formas de compatibilización: la autocompatibilización y la compatibilización por el agregado y acción de otro componente. La auto-compatibilización implica una interacción particular que incrementa la adhesión entre las fases de los distintos componentes durante el mezclado. Este tipo metodología de compatibilización puede usarse cuando los componentes de la mezcla poseen a su vez fases afines entre sí, por esta razón este tipo de compatibilización suele poder aplicarse en rangos de concentraciones determinados.

La otra alternativa de compatibilización involucra la acción de otro componente en la mezcla, de modo tal que migre hacia la interfase incrementando la adhesión. Este efecto es similar al de un tensoactivo (detergente) en las fases agua y aceite. El compatibilizante puede llegar a la interfase migrando directamente a través de los plásticos fundidos (compatibilización por adición) o reaccionando directamente en ella (compatibilización in situ). El primero de los casos es el más sencillo dado que solo implica la adición de un tercer componente a la mezcla durante el mezclado en fundido. Ese compatibilizante, generalmente, es un copolímero con partes afines a cada componente de la mezcla. En el segundo caso, se alimenta un reactivo a la mezcla y se lleva a cabo una reacción química, con la complejidad asociada. Por su sencillez operativa, en el reciclado de plásticos, la más utilizada es la compatibilización por adición de un tercer componente (Utracki, 2013).

Teniendo en cuenta, como se mencionó en la sección anterior, que el ABS y el HIPS son inmiscibles pero al mismo tiempo tienen similitudes en su estructura química, se llevó a cabo un estudio de las diferentes metodologías de compatibilización que permitan aumentar el valor agregado del producto del reciclado de estos materiales.

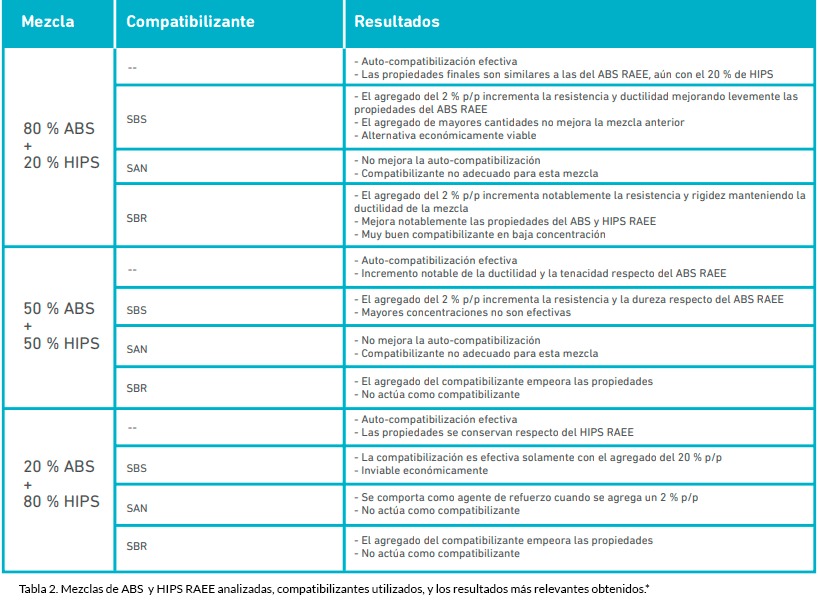

Para seleccionar el mejor sistema de compatibilización desde el punto de vista sostenible, se llevó a cabo un estudio sistemático de mezclas de ABS y HIPS RAEE con distintas concentraciones relativas y distintos tipos y concentraciones de compatibilizantes. Tres proporciones de HIPS/ABS fueron consideradas de acuerdo con antecedentes bibliográficos (Vazquez, 2017; Tarantilli et al., 2010). Una con alto contenido de HIPS (80 % p/p), una con cantidades equitativas de HIPS/ ABS y, por último, una con un alto contenido de ABS (80 % p/p). De acuerdo a estas proporciones se analizó la auto-compatibilización de las mezclas. Por otra parte, para el caso de la compatibilización por adición se realizó un test exploratorio donde se trabajó con tres concentraciones de cada compatibilizante, dos extremas 2 y 20 % p/p y una intermedia de 10 % p/p, sobre cada proporción de HIPS/ABS. En la tabla 2 se presentan los principales resultados de mezclas de ABS y HIPS RAEE con 80 % p/p, 50 % p/p y 20 % p/p de ABS, respectivamente, sin compatibilizante (auto-compatibilización) y con el agregado de 2 % p/p, 10 % p/p y 20 % p/p de tres compatibilizantes diferentes: estireno-butadieno-estireno (SBS), estirenoacrilonitrilo (SAN) y goma de estireno-butadieno (SBR).

Se pudo concluir que los plásticos RAEE presentan autocompatibilización en todas las proporciones analizadas. Esto se debe principalmente a las interacciones entre la fase gomosa (butadieno), presente en ambos materiales, y las distintas cargas minerales. Las propiedades mecánicas del ABS no sufren deterioro con el agregado de hasta un 50 % p/p de HIPS e inclusive aumentan. Por otro lado, el HIPS tolera hasta un 20 % p/p de ABS sin variar considerablemente sus propiedades. De este análisis se puede determinar la ventana operativa que necesitan los recicladores para la obtención de nuevos materiales y/o productos a partir de mezclas directas de ABS y HIPS RAEE. Este resultado es muy promisorio y directamente extrapolable al reciclado de residuos, permitiendo un mayor margen de error en la separación por tipo o incluso no realizarla (Vazquez & Barbosa, 2017).

Respecto del uso de compatibilizantes, los estudios demostraron que en mezclas donde el HIPS es mayoritario, el SBS es buen compatibilizante solo en concentraciones del orden del 20 % en peso. Es decir, para bajas concentraciones de SBS no se incrementa la adhesión y para altas, sí. Claramente este resultado, aunque bueno desde el punto de vista de la compatibilización, no es aplicable al reciclado dado que no es viable económicamente usar un 20 % en peso de un material virgen (Vazquez & Barbosa, 2016). El SAN no actúa como compatibilizante en ningún rango de concentraciones. En el caso de mezclas con HIPS mayoritario, actúa como agente de refuerzo: aumenta la resistencia y la rigidez, pero disminuye notablemente la ductilidad. El SBR resultó un compatibilizante muy efectivo para mezclas con mayor contenido de ABS. Las propiedades mecánicas aumentaron notablemente con solo el agregado de un 2 % en peso de este material (Vazquez & Barbosa, 2017).

Consideraciones finales

El reciclado de plásticos RAEE mezclados es la alternativa más sostenible para la gestión de estos materiales, ya que implica un proceso relativamente sencillo y seguro desde el punto operativo. Su rentabilidad depende notablemente de la calidad del material reciclado final que se obtenga. Por esta razón, el análisis de las tecnologías que permitan aumentar las propiedades finales y, por ende, su valor agregado es de fundamental importancia para fomentar el reciclado contribuyendo a la economía circular.

De los resultados obtenidos sobre mezclas de ABS y HIPS RAEE, la auto-compatibilización es la alternativa más promisoria tanto desde el punto de vista operativo como de sostenibilidad y de viabilidad económica. Teniendo en cuenta que el ABS y el HIPS se encuentran en proporciones similares dentro de la corriente de plásticos RAEE (30 % y 25 %, respectivamente), podría evitarse la separación por tipo completamente, ya que se demostró que el ABS admite hasta un 50 % en peso de HIPS conservando su performance mecánica e incluso mejorándola. Por otra parte, es importante destacar la influencia del SBR como compatibilizante para las mezclas mayoritarias de ABS, donde con el agregado de solo un 2 % p/p de SBR se obtiene un material con propiedades notablemente mejoradas respecto del ABS y del HIPS RAEE.

Se puede concluir que la valorización de los plásticos RAEE mediante su reciclado por reprocesado de resinas mezcladas es posible mediante una adecuada compatibilización, contribuyendo tanto a la disminución de costos de mano de obra y riesgos laborales, asociados a la separación por tipo, como al desarrollo sostenible y a la economía circular, extendiendo el ciclo de vida útil de estos materiales.

Referencias

- Alston, S. M., Clark, A. D., Arnold, J. C., y Stein, B. K. (2011). Environmental impact of pyrolysis of mixed WEEE plastics part 1: experimental pyrolysis data. Environmental science & technology, 45(21), 9380-9385.

- Baldé, C. P., Wang, F., Kuehr, R., y Huisman, J. (2015). The global e-waste monitor – 2014. Bonn, Alemania: United Nations University, IAS-SCYCLE

- Baldé, C. P., Forti, V., Gray, V., Kuehr, R., y Stegmann, P. (2017). The global e-waste monitor 2017: Quantities, flows and resources. Bonn/Geneva/Vienna: United Nations University, International Telecommunication Union, International Solid Waste Association.

- Buekens, A., y Yang, J. (2014). Recycling of WEEE plastics: a review. Journal of Material Cycles and Waste Management, 16(3), 415-434.

- Cardamone, G. F., Ardolino, F., y Arena, U. (2021). About the environmental sustainability of the European management of WEEE plastics. Waste Management, 126, 119-132.

- Debnath, B., Chowdhury, R., y Ghosh, S. K. (2020). Recycling of Polymers from WEEE: Issues, Challenges and Opportunities. En Ghosh, S. K. (Ed.), Urban Mining and Sustainable Waste Management (pp. 69-80). Singapur: Springer.

- Esposito, L., Cafiero, L., De Angelis, D., Tuffi, R., y Ciprioti, S. V. (2020). Valorization of the plastic residue from a WEEE treatment plant by pyrolysis. Waste Management, 112, 1-10.

- Forti, V., Baldé, C. P., Kuehr, R., y Bel, G. (2020). The Global E-waste Monitor 2020: Quantities, flows, and the circular economy potential. Bonn/Geneva/Rotterdam: United Nations University, International Telecommunication Union, International Solid Waste Association.

- Forti, V., Balde, C. P., Kuehr, R., y Bel, G. (2020). The Global E-waste Monitor 2020: Quantities, flows and the circular economy potential. Bonn, Alemania: United Nations University, United Nations Institute for Training and Research, International Telecommunication Union, International Solid Waste Association.

- Mihai, F.C., Gnoni, M. G., Meidiana, C., Ezeah, C. y Elia, V. (2019). Waste electrical and electronic equipment (WEEE): Flows, quantities and management, a global scenario. En Prasad, M. N. V. y Vithanage, M, (Comps.), Electronic Waste Management and Treatment Technology (pp. 1-34). India: Butterworth – Heinemann.

- Jandric, A., Part, F., Fink, N., Cocco, V., Mouillard, F., HuberHumer, M., Salhofer, S., y Zafiu, C. (2020). Investigation of the heterogeneity of bromine in plastic components as an indicator for brominated flame retardants in waste electrical and electronic equipment with regard to recyclability. Journal of hazardous materials, 390. https:// doi.org/10.1016/j.jhazmat.2019.121899

- Lopez, G., Artetxe, M., Amutio, M., Alvarez, J., Bilbao, J., y Olazar, M. (2018). Recent advances in the gasification of waste plastics. A critical overview. Renewable and Sustainable Energy Reviews, 82, 576-596.

- Mavropoulos, A., Wilson, D. C., Appelqvist, B., Velis, C.A., y Cooper, J. (2014). Globalisation and Waste Management-Final Report from the ISWA Task Force. International Solid Waste Association (ISWA). Recuperado de https://www.researchgate. net/profile/Antonis-Mavropoulos/publication/ 275017171_ Globalisation_and_Waste_Management_-_Final_Report/ links/552e39980cf22d43716def32/Globalisation-andWaste-Management-Final-Report.pdf

- Ministerio de Ambiente y Desarrollo Sostenible de la Nación (MAyDS). (2020). Gestión Integral de RAEE. Los residuos de aparatos eléctricos y electrónicos, una fuente de trabajo decente para avanzar hacia la economía circular. Recuperado de https://www.argentina.gob.ar/ sites/default/files/manual_raee.pdf

- Ongondo, F. O., Williams, I. D. y Cherrett, T. J. (2011). How are WEEE doing? A global review of the management of electrical and electronic wastes. Waste management, 31(4), 714-730.

- Sahajwalla, V. y Gaikwad, V. (2018). The present and future of e-waste plastics recycling. Current Opinion in Green and Sustainable Chemistry, 13, 102-107. – Tarantili, P. A., Mitsakaki, A. N. y Petoussi, M. A. (2010). Processing and properties of engineering plastics recycled from waste electrical and electronic equipment (WEEE). Polymer Degradation and Stability, 95, 405–410.

- Shen, Y., Yuan, R., Chen, X., Ge, X., y Chen, M. (2018). Copyrolysis of E-waste nonmetallic residues with biowastes. ACS Sustainable Chemistry & Engineering, 6(7), 9086-9093. – Utracki, L. A. (2013). Commercial polymer blends. Canada: Springer Science & Business Media.

- Vazquez, Y. V. (2017). Reciclado de plásticos provenientes de artículos electrónicos. Incremento de las propiedades y del valor agregado del material final por compatibilización de los componentes de la mezcla (tesis doctoral). Universidad Nacional del Sur, Bahía Blanca, Argentina.

- Vazquez, Y. V., y Barbosa, S. E. (2016). Recycling of mixed plastic waste from electrical and electronic equipment. Added value by compatibilization. Waste Management, 53, 196-203.

- Vazquez, Y. V., y Barbosa, S. E. (2017). Process window for direct recycling of acrylonitrile-butadiene-styrene and high-impact polystyrene from electrical and electronic equipment waste. Waste management, 59, 403-408.

- Vazquez, Y. V. y Barbosa, S. E. (2019). Reciclado De Plásticos Provenientes De Artículos Eléctricos y Electrónicos. Situación Actual y Perspectiva. En Perez, T. (Comp.), Los residuos que generamos. Su manejo sustentable, un gran desafío (pp. 45-59). Buenos Aires, Argentina: ANCFN.

- Wagner, F., Peeters, J. R., De Keyzer, J., Janssens, K., Duflou, J. R. y Dewulf, W. (2019). Towards a more circular economy for WEEE plastics. Part A: Development of innovative recycling strategies. Waste Management, 100, 269-277.

- Wagner, F., Peeters, J., De Keyzer, J., Duflou, J., y Dewulf, W. (2019b). Quality assessment of plastic recyclates from waste electrical and electronic equipment (WEEE): a case study for desktop computers, laptops, and tablets. En Hu, A. H., Matsumoto, M., Kuo, T. C. y Smith, S. (Eds), Technologies and Eco-innovation towards Sustainability II (pp. 139-154). Singapore: Springer.

- Yang, X., Sun, L., Xiang, J., Hu, S. y Su, S. (2013). Pyrolysis and dehalogenation of plastics from waste electrical and electronic equipment (WEEE): A review. Waste management, 33(2), 462-473.

Por: Yamila V. Vázquez y Silvia E. Barbosa

Planta Piloto de Ingeniería Química, PLAPIQUI UNS-CONICET | Argentina

Fuente: Ambiente en Diálogo

0 comentarios

Agregar comentario ×